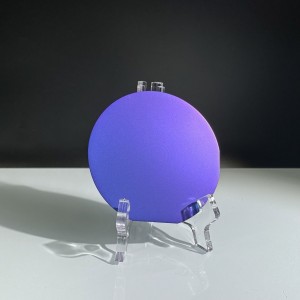

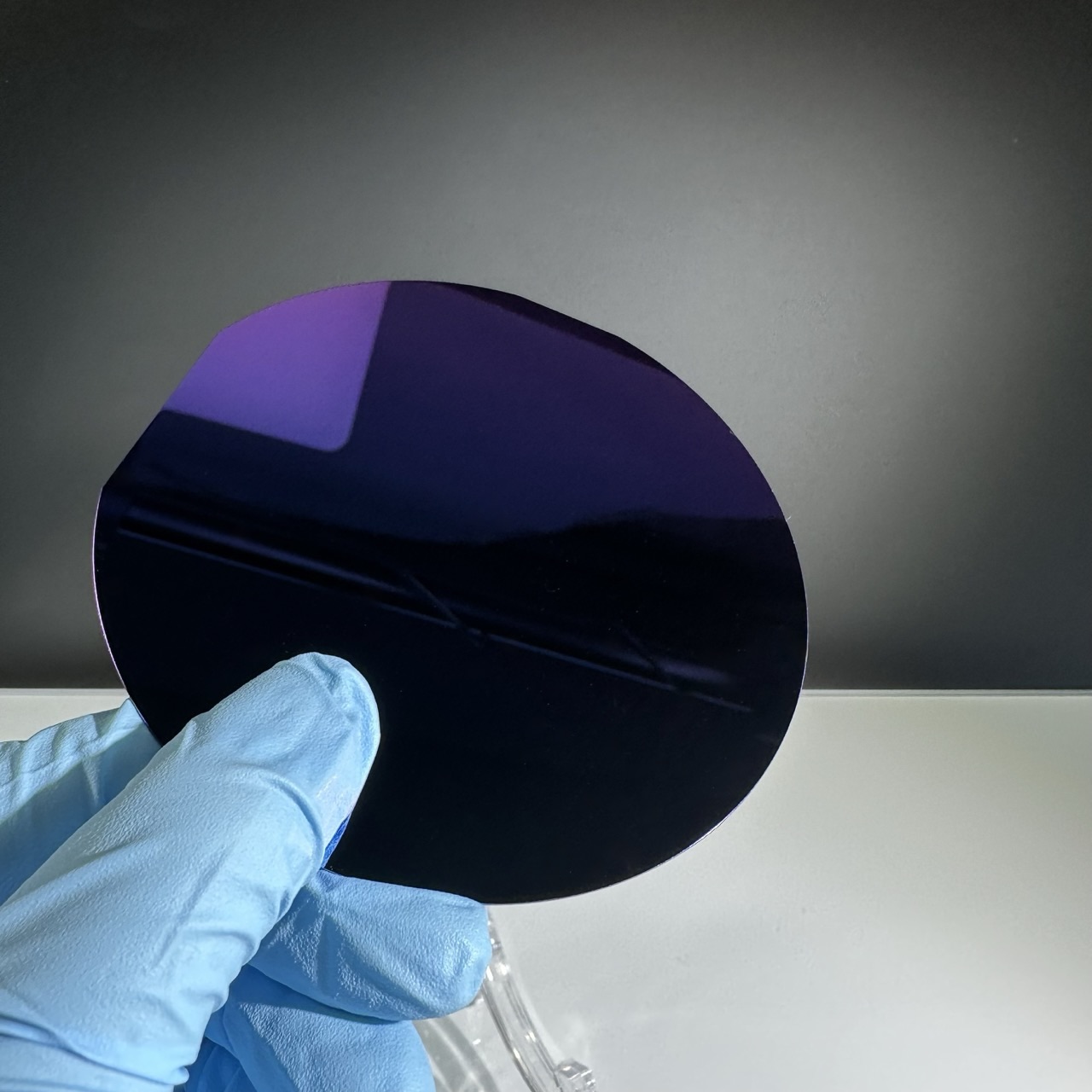

SiO2 पतली फिल्म थर्मल ऑक्साइड सिलिकॉन वेफर 4 इंच 6 इंच 8 इंच 12 इंच

वेफर बॉक्स का परिचय

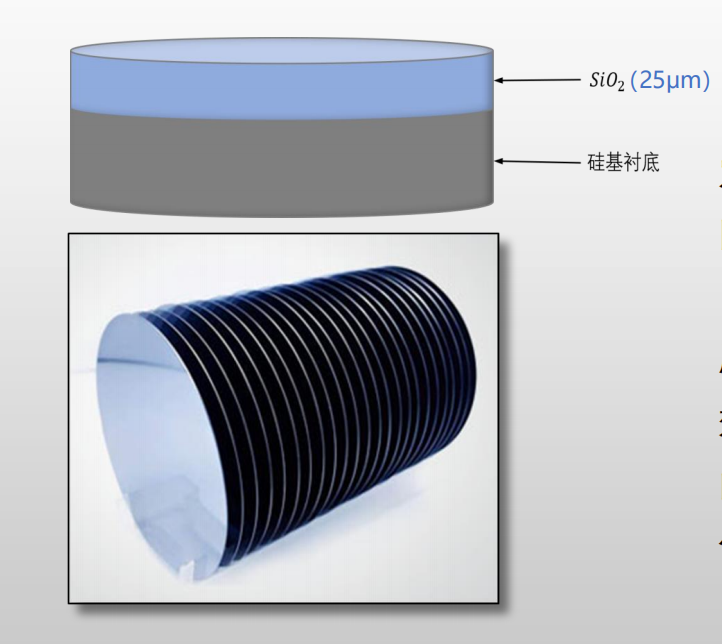

ऑक्सीकृत सिलिकॉन वेफर्स के निर्माण की मुख्य प्रक्रिया में आमतौर पर निम्नलिखित चरण शामिल होते हैं: मोनोक्रिस्टलाइन सिलिकॉन विकास, वेफर्स में काटना, पॉलिश करना, सफाई और ऑक्सीकरण।

मोनोक्रिस्टलाइन सिलिकॉन वृद्धि: सबसे पहले, मोनोक्रिस्टलाइन सिलिकॉन को उच्च तापमान पर ज़ोक्रल्स्की विधि या फ्लोट-ज़ोन विधि जैसी विधियों द्वारा उगाया जाता है। इस विधि से उच्च शुद्धता और जालीदार अखंडता वाले सिलिकॉन एकल क्रिस्टल तैयार किए जा सकते हैं।

डाइसिंग: विकसित मोनोक्रिस्टलाइन सिलिकॉन आमतौर पर बेलनाकार आकार का होता है और इसे वेफर सब्सट्रेट के रूप में इस्तेमाल करने के लिए पतले वेफर्स में काटना पड़ता है। कटिंग आमतौर पर डायमंड कटर से की जाती है।

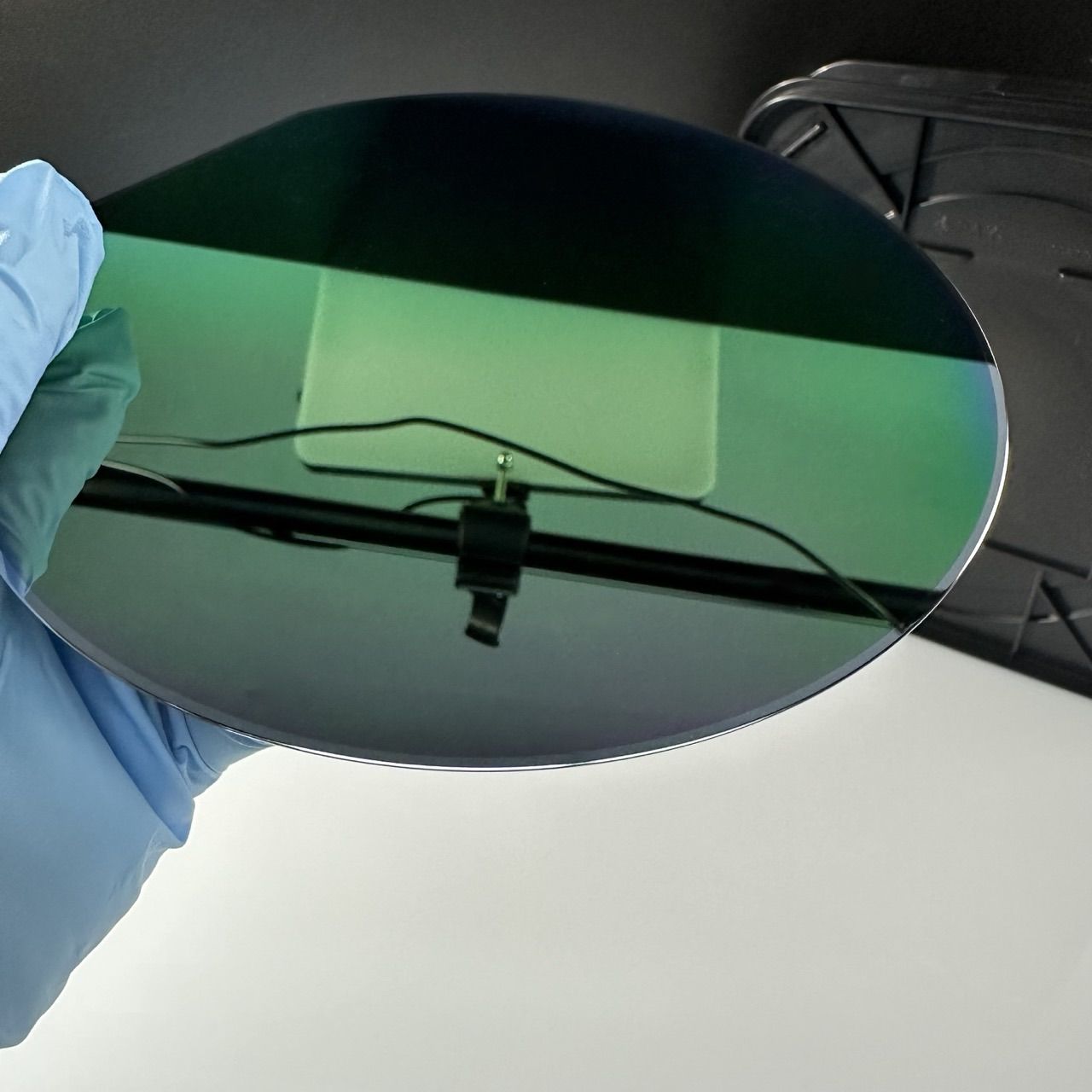

पॉलिशिंग: कटे हुए वेफर की सतह असमान हो सकती है और चिकनी सतह प्राप्त करने के लिए रासायनिक-यांत्रिक पॉलिशिंग की आवश्यकता होती है।

सफाई: पॉलिश किए गए वेफर को अशुद्धियों और धूल को हटाने के लिए साफ किया जाता है।

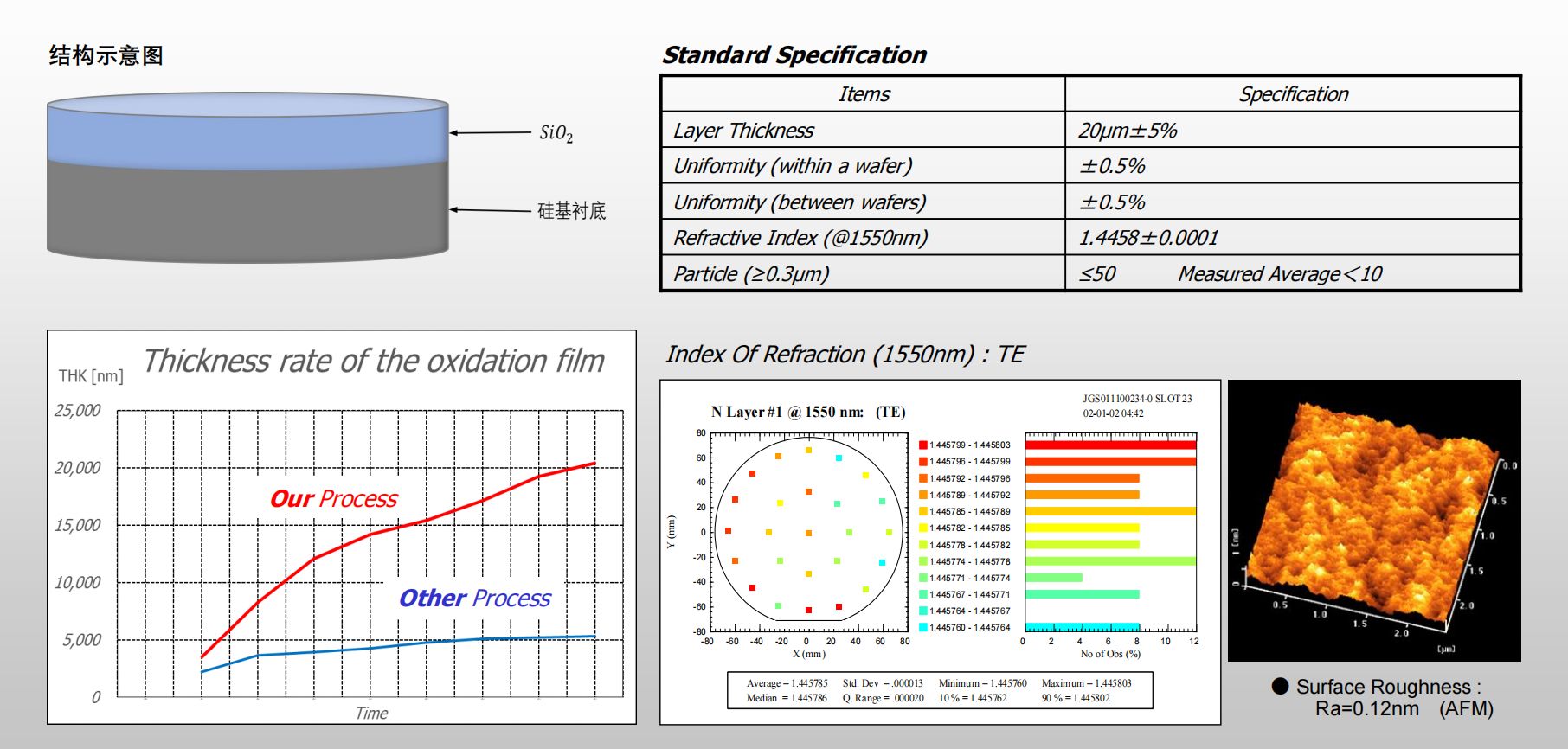

ऑक्सीकरण: अंत में, सिलिकॉन वेफर्स को ऑक्सीकरण उपचार के लिए उच्च तापमान भट्ठी में डाल दिया जाता है, जिससे सिलिकॉन डाइऑक्साइड की एक सुरक्षात्मक परत बन जाती है, जिससे इसके विद्युत गुणों और यांत्रिक शक्ति में सुधार होता है, साथ ही एकीकृत सर्किट में एक इन्सुलेटिंग परत के रूप में भी काम करता है।

ऑक्सीकृत सिलिकॉन वेफर्स के मुख्य उपयोगों में एकीकृत परिपथों का निर्माण, सौर कोशिकाओं का निर्माण और अन्य इलेक्ट्रॉनिक उपकरणों का निर्माण शामिल है। सिलिकॉन ऑक्साइड वेफर्स का उपयोग अर्धचालक पदार्थों के क्षेत्र में व्यापक रूप से किया जाता है क्योंकि इनमें उत्कृष्ट यांत्रिक गुण, आयामी और रासायनिक स्थिरता, उच्च तापमान और उच्च दबाव पर कार्य करने की क्षमता, साथ ही अच्छे विद्युतरोधी और प्रकाशीय गुण होते हैं।

इसके लाभों में पूर्ण क्रिस्टल संरचना, शुद्ध रासायनिक संरचना, सटीक आयाम, अच्छे यांत्रिक गुण आदि शामिल हैं। ये विशेषताएं सिलिकॉन ऑक्साइड वेफर्स को विशेष रूप से उच्च-प्रदर्शन एकीकृत सर्किट और अन्य माइक्रोइलेक्ट्रॉनिक उपकरणों के निर्माण के लिए उपयुक्त बनाती हैं।

विस्तृत आरेख